RUNDKNETEN

Wirtschaftliche Produktion von Leichtbauteilen durch Rundkneten

Das Kaltumformverfahren Rundkneten ermöglicht eine effiziente und wirtschaftliche Produktion von Leichtbauteilen. Dabei wirken mehrere Werkzeugsegmente in schneller Folge gleichzeitig auf ein Werkstück ein. Dabei beginnt das bearbeitete Material zu fließen und wird hochpräzise umgeformt. Das Verfahren eignet sich dazu, verschiedenste Außen- und Innengeometrien zu formen. Die Technologie zeichnet die maximale Designfreiheit für sichtbare und nicht sichtbare Bauteile aus.

Die Felss Group: Experten fürs Rundkneten

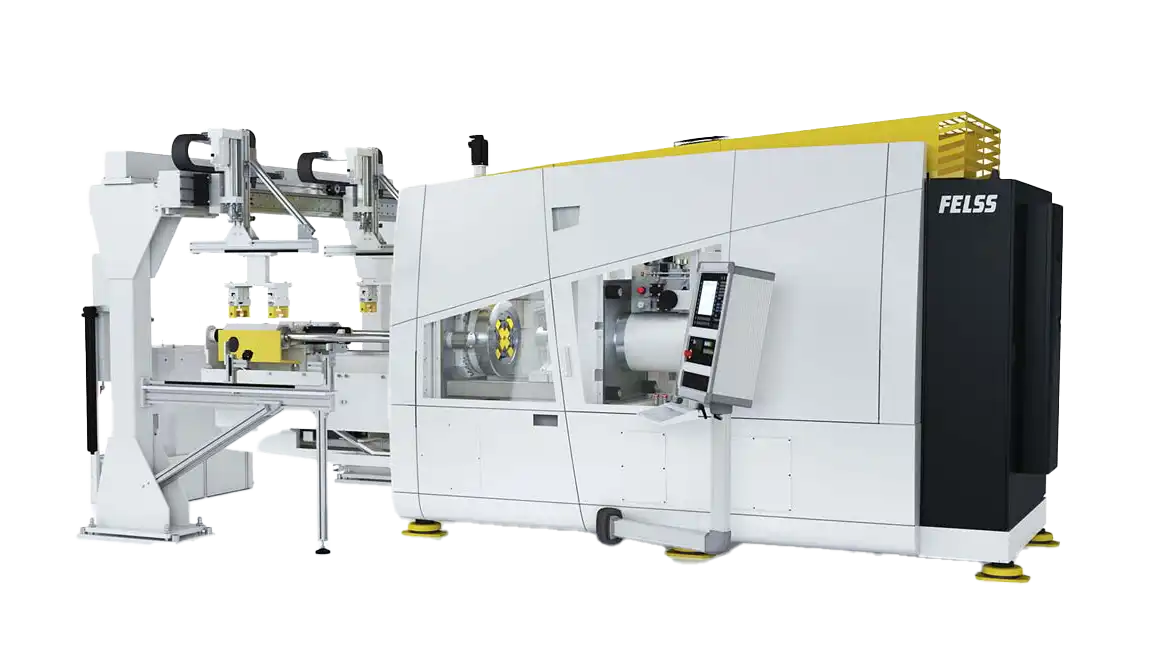

Als Experte für Kaltumformung mittels Rundkneten und Axialformen bietet Ihnen die Felss Group die passende Maschine, um selbst präziseste Werkstücke mittels Rundkneten herstellen zu können. Alternativ stellen wir Ihnen als Lohndienstleister unsere gesamte Erfahrung und unseren modernen Maschinenpark zur Verfügung und übernehmen die Komponentenfertigung in Ihrem Auftrag.

Wie funktioniert Rundkneten?

Das Grundprinzip des Rundknetens ist ebenso faszinierend wie wirkungsvoll: Mehrere Matrizensegmente treffen immer wieder in schneller Folge auf das Werkstück. Das Material beginnt dabei zu fließen und wird mit hoher Präzision geformt. Gleichzeitig wird das Werkstück durch die Kaltverformung weiter verfestigt. Die Werkzeuge treffen mit einer Geschwindigkeit von mehr als 1.000 Hüben pro Minute auf das Werkstück. Die Umformung erfolgt durch einen inkrementellen Prozess, wobei der jeweils ausgeführte Hub nur 0,25 bis 1,5 Millimeter pro Grundbacke beträgt. Um diese kritischen Anforderungen gewährleisten zu können, erreichen Rundknetanlagen die Genauigkeit eines Uhrwerks.

Anwendungen des Rundknetens

Das Rundkneten zeichnet sich durch ein breites Spektrum an Formen und unterschiedlichen Umformgraden aus. Es bietet eine viel größere Bandbreite an Möglichkeiten als die meisten anderen Kaltverformungsverfahren. Beispielsweise ist ein Schlauchanschluss damit ebenso möglich wie die hochpräzise und schnelle Fertigung von Lenkspindeln, Antriebswellen, Airbag-Zylindern oder Stellradantrieben.

Vorteile des Rundknetverfahrens

- Frei programmierbare Einheiten und Geschwindigkeiten

- Hohe Designflexibilität bei reduzierten Zykluszeiten

- Minimale Umrüstzeiten durch weniger Wechselteile

- Hohe Reproduzierbarkeit bei höchster Prozesssicherheit

Ihre Mehrwerte durch Felss

Felss steht für smarte, individuell zugeschnittene Lösungen in der Kaltumformung. Unser Anspruch ist es, Ihnen echte Mehrwerte durch unsere Maschinen, Bauteile und Services zu bieten.

- Leichter Gewichtsoptimierter Werkstoffeinsatz durch intelligente Materialverteilung.

- Belastbarer Verbesserte Bauteilperformance durch gezielte Steuerung von Materialeigenschaften.

- Ressourceneffizienter Abfallvermeidung und vollständige Materialausnutzung durch Kaltumformung.

- Schneller Verkürzte Produktionszeiten und optimierte Abläufe durch innovative Prozesse.

- Präziser Höchste Genauigkeit komplexer Geometrien durch Felss Technologien.

- Maßgeschneidert Optimale Lösungen, auf Ihre individuellen Anforderungen zugeschnitten.

Generation e4.0

Energiesparendes Rundkneten.

Rundknetmaschinen HA

Umformen und gleichzeitig zurückführen.

Rundknetmaschinen FR

Einfachste Bedienung.

Komplexeste Geometrien mittels Rundkneten herstellen

Durch die extrem geringen Hubhöhen von nur 0,25 bis 1,5 mm eignet sich das Rundkneten hervorragend zur Herstellung komplexer Außengeometrien. Der durch dieses Verfahren erzielbare hohe Umformungsgrad garantiert gleichzeitig eine beeindruckende Designfreiheit und ermöglicht die Herstellung unterschiedlichster Erzeugnisse. Dabei kann durch den Einsatz zusätzlicher Dorne im Innern des Rohres gleichzeitig die Innengeometrie von gleicher Komplexität erzeugt werden.

Leichtbau dank Rundkneten

Bei der Umformung mittels Rundkneten wird die Dauerfestigkeit des Werkstücks um bis zu 30 % erhöht. Dies verbessert die Belastbarkeit und erlaubt die Herstellung hohler Wellen und damit eine leichtere Bauweise als bei anderen Herstellungsverfahren. Die Gewichtsersparnis beträgt dabei bis zu 50 %. Im Automotive-Bereich macht sich diese Gewichtsersparnis bei Wellen und anderen kaltumgeformten Teilen durch einen niedrigeren Kraftstoffverbrauch bzw. bei Elektrofahrzeugen durch eine höhere Reichweite bemerkbar.

Welche Verfahren zum Rundkneten gibt es?

Beim Rundkneten (engl. Rotary Swaging) unterscheidet man grundsätzlich zwischen zwei Verfahrensvarianten: dem Vorschubkneten und dem Einstechkneten. Bei beiden Verfahren werden Rohre als Halbzeuge bearbeitet, deren Innengeometrie durch den Einsatz von Innenwerkzeugen (Dorne) gleichzeitig in höchster Präzision erzeugt werden kann. Eine spanende Nachbearbeitung der fertigen Erzeugnisse ist in der Regel überflüssig.

Vorschubkneten

Beim Vorschubkneten wird das Werkstück in axialer Richtung durch die Maschine bewegt, wobei die eigentliche Umformung am Einlaufkegel stattfindet, der hintere Teil des Werkzeugzylinders dient vornehmlich der Kalibrierung des Querschnitts. Bei diesem Verfahren spielt die Länge des Werkstücks keine Rolle und auch der zu bearbeitende Bereich kann frei gewählt werden, allerdings sind die Übergangswinkel beim Vorschubkneten begrenzt.

Einstechkneten

Beim Einstechkneten führt die Werkzeugmaschine zunächst eine radiale Bewegung aus. Diese wird mittels eines Zwischenkeils in eine Bewegung in axialer Richtung umgewandelt. Dadurch lassen sich nicht nur wesentlich größere Übergangswinkel erzeugen, sondern auch die Realisierung von lokalen Verminderungen des Querschnitts in ausgewählten Bereichen des Werkstücks ist möglich.

Kommen Sie bereits in der Entwicklungsphase Ihrer Projekte zu uns

Wir unterstützen Sie entlang des gesamten Prozesses – von der Zeichnung bis zum fertigen Bauteil und darüber hinaus.